沖壓件在生產(chǎn)過(guò)程中如何保證尺寸表面質(zhì)量

2025-02-18 08:41:14 評(píng)論:0 點(diǎn)擊:

沖壓件在生產(chǎn)過(guò)程中如何保證尺寸與表面質(zhì)量在現(xiàn)代化制造業(yè)中,沖壓件因其高精度的生產(chǎn)特點(diǎn)而廣泛應(yīng)用于汽車、航空航天、電子等多個(gè)領(lǐng)域。然而,要保證沖壓件的尺寸與表面質(zhì)量,需要從多個(gè)環(huán)節(jié)入手,嚴(yán)格控制生產(chǎn)流程,以確保產(chǎn)品的品質(zhì)。模具的設(shè)計(jì)與制造是確保沖壓件尺寸與表面質(zhì)量...

沖壓件在生產(chǎn)過(guò)程中如何保證尺寸與表面質(zhì)量

相關(guān)搜索:

百度搜索:沖壓件在生產(chǎn)過(guò)程中如何保證尺寸表面質(zhì)量-

原文地址:《沖壓件在生產(chǎn)過(guò)程中如何保證尺寸表面質(zhì)量》

在現(xiàn)代化制造業(yè)中,沖壓件因其高精度的生產(chǎn)特點(diǎn)而廣泛應(yīng)用于汽車、航空航天、電子等多個(gè)領(lǐng)域。然而,要保證沖壓件的尺寸與表面質(zhì)量,需要從多個(gè)環(huán)節(jié)入手,嚴(yán)格控制生產(chǎn)流程,以確保產(chǎn)品的品質(zhì)。

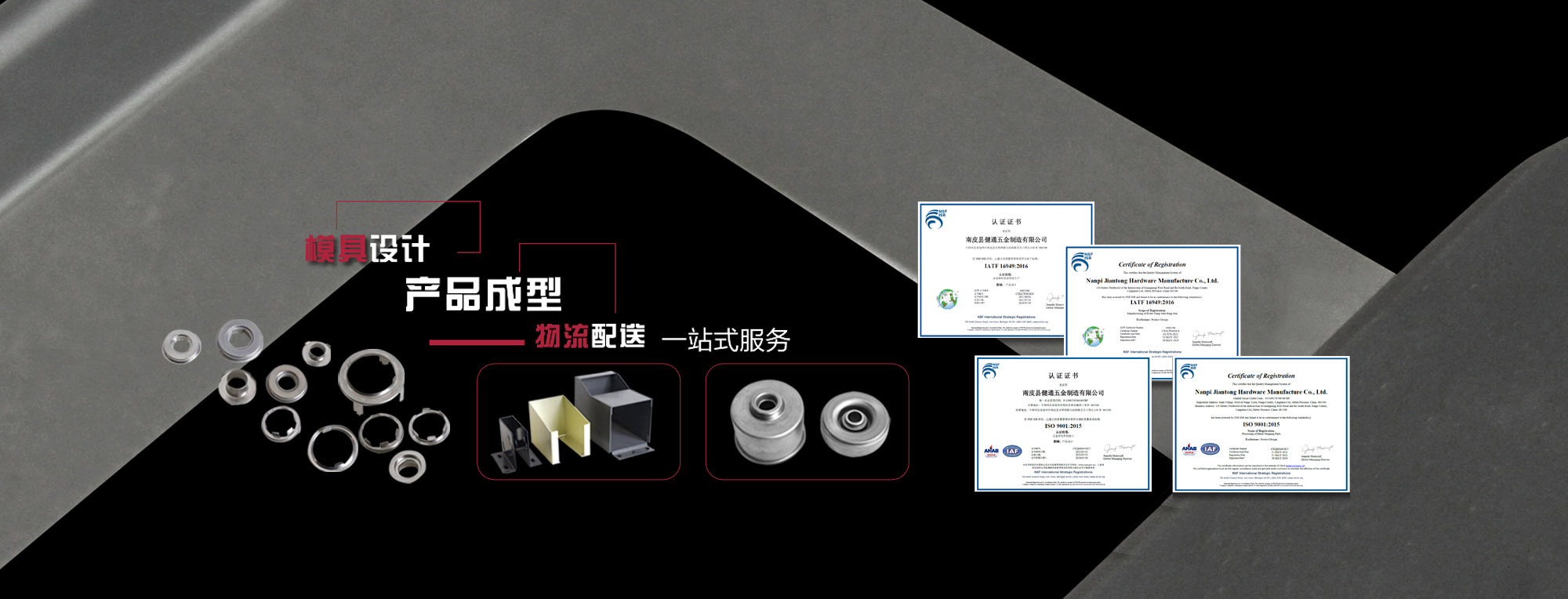

模具的設(shè)計(jì)與制造是確保沖壓件尺寸與表面質(zhì)量的基礎(chǔ)。模具的精度直接影響到?jīng)_壓件的尺寸精度。因此,在模具設(shè)計(jì)階段,需運(yùn)用先進(jìn)的計(jì)算機(jī)輔助設(shè)計(jì)(CAD)和計(jì)算機(jī)輔助工程(CAE)技術(shù),對(duì)模具結(jié)構(gòu)進(jìn)行深度優(yōu)化。通過(guò)CAE模擬分析,預(yù)測(cè)材料在沖壓過(guò)程中的應(yīng)力分布、材料流動(dòng)以及回彈情況,從而提前對(duì)模具的關(guān)鍵尺寸和形狀進(jìn)行補(bǔ)償設(shè)計(jì),確保沖壓件尺寸精度。同時(shí),模具的制造也需采用高精度的加工設(shè)備,如五軸聯(lián)動(dòng)加工中心、慢走絲線切割等,確保模具零件的加工精度達(dá)到微米級(jí)。

其次,材料的選擇與處理對(duì)沖壓件的表面質(zhì)量至關(guān)重要。材料是生產(chǎn)高質(zhì)量沖壓件的前提。因此,在選材時(shí),應(yīng)嚴(yán)格把控原材料的質(zhì)量,選擇質(zhì)量穩(wěn)定、性能可靠的供應(yīng)商。同時(shí),對(duì)原材料進(jìn)行嚴(yán)格的檢驗(yàn),包括化學(xué)成分分析、力學(xué)性能測(cè)試、金相組織檢查等,確保材料的各項(xiàng)性能指標(biāo)符合要求。此外,對(duì)材料進(jìn)行適當(dāng)?shù)念A(yù)處理,如退火處理,可以除去材料內(nèi)部的殘余應(yīng)力,提升材料的組織結(jié)構(gòu)和性能均勻性,從而減少?zèng)_壓過(guò)程中的變形和裂紋,提高沖壓件的表面質(zhì)量。

再者,工藝參數(shù)的優(yōu)化也是提高沖壓件尺寸與表面質(zhì)量的關(guān)鍵。沖壓速度、沖壓壓力、模具間隙、潤(rùn)滑條件等工藝參數(shù)對(duì)沖壓件的尺寸精度和表面質(zhì)量有著顯著影響。通過(guò)大量的試驗(yàn)和數(shù)據(jù)分析,深入研究這些工藝參數(shù)對(duì)尺寸精度和表面質(zhì)量的影響規(guī)律,并利用正交試驗(yàn)、響應(yīng)面分析等優(yōu)化方法,確定較優(yōu)的工藝參數(shù)組合,可以顯著提高沖壓件的尺寸精度和表面質(zhì)量。

此外,設(shè)備的選型與維護(hù)同樣不容忽視。選用精度高、穩(wěn)定性好、自動(dòng)化程度高的沖壓設(shè)備,如伺服壓力機(jī),可以準(zhǔn)確控制滑塊的運(yùn)動(dòng)速度、位置和壓力,實(shí)現(xiàn)對(duì)沖壓過(guò)程的準(zhǔn)確控制,減少因設(shè)備原因?qū)е碌某叽绮▌?dòng)和表面缺陷。同時(shí),建立完善的設(shè)備維護(hù)保養(yǎng)制度,定期對(duì)沖壓設(shè)備進(jìn)行全面檢查、清潔、潤(rùn)滑和調(diào)整,確保設(shè)備始終處于較佳運(yùn)行狀態(tài),也是保證沖壓件質(zhì)量的重要環(huán)節(jié)。

質(zhì)量檢測(cè)與反饋機(jī)制是確保沖壓件尺寸與表面質(zhì)量的一道防線。利用自動(dòng)化檢測(cè)系統(tǒng),實(shí)現(xiàn)對(duì)沖壓件的在線實(shí)時(shí)檢測(cè),提高檢測(cè)效率和準(zhǔn)確性。同時(shí),建立完善的數(shù)據(jù)統(tǒng)計(jì)與分析系統(tǒng),對(duì)檢測(cè)數(shù)據(jù)進(jìn)行實(shí)時(shí)采集、整理和分析,及時(shí)發(fā)現(xiàn)生產(chǎn)過(guò)程中的異常波動(dòng),并采取針對(duì)性的措施進(jìn)行調(diào)整和改進(jìn)。

綜上所述,保證沖壓件在生產(chǎn)過(guò)程中的尺寸與表面質(zhì)量需要從模具設(shè)計(jì)、材料選擇與處理、工藝參數(shù)優(yōu)化、設(shè)備選型與維護(hù)以及質(zhì)量檢測(cè)與反饋等多個(gè)環(huán)節(jié)進(jìn)行嚴(yán)格控制。只有這樣,才能生產(chǎn)出高質(zhì)量、高精度的沖壓件,滿足現(xiàn)代化制造業(yè)的需求。

相關(guān)搜索:

百度搜索:沖壓件在生產(chǎn)過(guò)程中如何保證尺寸表面質(zhì)量-

原文地址:《沖壓件在生產(chǎn)過(guò)程中如何保證尺寸表面質(zhì)量》

上一篇:第一頁(yè)

下一篇:盤點(diǎn)影響金屬拉伸性能的主要因素